ഒരു ആപ്ലിക്കേഷനായി ശരിയായ സീൽ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുമ്പോൾ പരിഗണിക്കേണ്ട ചില പ്രധാന ഘടകങ്ങൾ എന്തൊക്കെയാണ്?

മികച്ച വിലയും യോഗ്യതയുള്ള നിറങ്ങളും

മുദ്രകളുടെ ലഭ്യത

സീലിംഗ് സിസ്റ്റത്തിലെ എല്ലാ സ്വാധീന ഘടകങ്ങളും: ഉദാ: താപനില പരിധി, ദ്രാവകം, മർദ്ദം

നിങ്ങളുടെ സീലിംഗ് സിസ്റ്റത്തിൽ പരിഗണിക്കേണ്ട പ്രധാന ഘടകങ്ങളാണിവ. എല്ലാ ഘടകങ്ങളും അറിയാമെങ്കിൽ, ശരിയായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നത് എളുപ്പമായിരിക്കും.

പക്ഷേ, മുൻവ്യവസ്ഥ മെറ്റീരിയൽ ഈടുനിൽക്കുന്നതായിരിക്കണം എന്നതാണ്. അതിനാൽ ആദ്യം പരിഗണിക്കേണ്ടത് സാങ്കേതിക പ്രകടനമാണ്. പ്രകടന ഘടകത്തിൽ നിന്ന് നമുക്ക് ആരംഭിക്കാം.

സിസ്റ്റത്തിന്റെ ആയുസ്സും ചെലവും പ്രധാന ഘടകങ്ങളാണ് (ടിയാൻജിൻ ടാങ്ഗു വാട്ടർ-സീൽ വാൽവ് കോ., ലിമിറ്റഡ്) പരിഗണിക്കണം. എല്ലാ ഘടകങ്ങളും നിങ്ങളുടെ ആപ്ലിക്കേഷൻ പ്രകടനത്തെ ബാധിക്കും. ആപ്ലിക്കേഷൻ അനുസരിച്ച് ഡിസൈൻ ഘടകങ്ങൾ പരിഗണിക്കേണ്ടത് പ്രധാനമാണ്. ഇതിൽ ഉപയോഗിക്കുന്ന വസ്തുക്കൾ, ഹാർഡ്വെയർ രൂപങ്ങൾ, ഉൽപാദന പ്രക്രിയകൾ എന്നിവ ഉൾപ്പെടുന്നു. സമ്മർദ്ദം, താപനില, സമയം, അസംബ്ലി, മീഡിയ എന്നിവയുൾപ്പെടെ പാരിസ്ഥിതിക ഘടകങ്ങളും പരിഗണിക്കേണ്ടതുണ്ട്.

ഇലാസ്റ്റോമർ

ഇലാസ്റ്റോമറുകൾ അവയുടെ നല്ല ഇലാസ്തികതയ്ക്ക് പേരുകേട്ടതാണ്. മറ്റൊരു വസ്തുവിനും ഇതേ അളവിലുള്ള ഇലാസ്തികതയില്ല.

പോളിയുറീൻ, തെർമോപ്ലാസ്റ്റിക്സ് തുടങ്ങിയ മറ്റ് വസ്തുക്കൾ ഇലാസ്റ്റോമറുകളേക്കാൾ സമ്മർദ്ദത്തെ വളരെ പ്രതിരോധിക്കും.

റബ്ബർ വസ്തുക്കൾ വിവിധ ആപ്ലിക്കേഷനുകളിൽ ഉപയോഗിക്കാം.

പ്രധാനപ്പെട്ട മെക്കാനിക്കൽ ഗുണങ്ങളിൽ ഉൾപ്പെടുന്നു

ഇലാസ്തികത

കാഠിന്യം

വലിച്ചുനീട്ടാനാവുന്ന ശേഷി

മറ്റ് പ്രധാന സവിശേഷതകളിൽ ഇവ ഉൾപ്പെടുന്നു

•കംപ്രഷൻ സെറ്റ്

•താപ പ്രതിരോധം

•കുറഞ്ഞ താപനില വഴക്കം

•രാസ അനുയോജ്യത

•വാർദ്ധക്യം തടയൽ

•ഉരച്ചിലിന്റെ പ്രതിരോധം

ഏറ്റവും പ്രധാനപ്പെട്ട സവിശേഷത റബ്ബർ വസ്തുക്കളുടെ ഇലാസ്തികതയാണ്. ഇതിനെക്കുറിച്ച് കൂടുതലറിയാൻ ശ്രമിക്കാം.

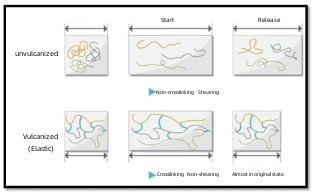

വൾക്കനൈസേഷന്റെ ഫലമാണ് ഇലാസ്തികത. വൾക്കനൈസ്ഡ് റബ്ബർ പോലുള്ള ഇലാസ്റ്റോമെറിക് വസ്തുക്കൾ രൂപഭേദം സംഭവിച്ചാൽ അവയുടെ യഥാർത്ഥ രൂപത്തിലേക്ക് മടങ്ങും.

വൾക്കനൈസ് ചെയ്യാത്ത റബ്ബർ പോലുള്ള ഇലാസ്തികതയില്ലാത്ത വസ്തുക്കൾ രൂപഭേദം സംഭവിച്ചാൽ അവയുടെ യഥാർത്ഥ അവസ്ഥയിലേക്ക് മടങ്ങില്ല. വൾക്കനൈസേഷൻ (ഉദാഹരണത്തിന്ഇരട്ട ഫ്ലേഞ്ച് ബട്ടർഫ്ലൈ വാൽവ്) എന്നത് റബ്ബറിനെ ഒരു ഇലാസ്റ്റോമെറിക് വസ്തുവാക്കി മാറ്റുന്ന പ്രക്രിയയാണ്.

ഇലാസ്റ്റോമറുകളുടെ തിരഞ്ഞെടുപ്പ് പ്രധാനമായും ഇവയെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്:

•പ്രവർത്തന താപനില പരിധി

•ദ്രാവകങ്ങൾക്കും വാതകങ്ങൾക്കും പ്രതിരോധം

•കാലാവസ്ഥ, ഓസോൺ, യുവി രശ്മികൾ എന്നിവയ്ക്കുള്ള പ്രതിരോധം

ഇലാസ്റ്റോമറുകളുടെ തിരഞ്ഞെടുപ്പ് പ്രധാനമായും ഇവയെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്:

•പ്രവർത്തന താപനില പരിധി

•ദ്രാവകങ്ങൾക്കും വാതകങ്ങൾക്കും പ്രതിരോധം

•കാലാവസ്ഥ, ഓസോൺ, യുവി രശ്മികൾ എന്നിവയ്ക്കുള്ള പ്രതിരോധം

വാൽവ് സീലിംഗ് ഉപരിതല വസ്തുക്കൾ തിരഞ്ഞെടുക്കുമ്പോൾ പരിഗണിക്കേണ്ട ആറ് ഘടകങ്ങൾ

സീലിംഗ് ഉപരിതലം ഏറ്റവും നിർണായകമായ പ്രവർത്തന ഉപരിതലമാണ്വാൽവ്, സീലിംഗ് ഉപരിതലത്തിന്റെ ഗുണനിലവാരം സേവന ജീവിതത്തെ നേരിട്ട് ബാധിക്കുന്നുവാൽവ്, സീലിംഗ് ഉപരിതലത്തിന്റെ ഗുണനിലവാരം ഉറപ്പാക്കുന്നതിന് സീലിംഗ് ഉപരിതലത്തിന്റെ മെറ്റീരിയൽ ഒരു പ്രധാന ഘടകമാണ്. അതിനാൽ, വാൽവ് സീലിംഗ് ഉപരിതല മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുമ്പോൾ ഇനിപ്പറയുന്ന ഘടകങ്ങൾ പരിഗണിക്കണം:

① (ഓഡിയോ)നാശന പ്രതിരോധം. "നാശന" എന്നത് മാധ്യമത്തിന്റെ പ്രവർത്തനത്തിൽ സീലിംഗ് ഉപരിതലത്തിന്റെ ഉപരിതലത്തിന് കേടുപാടുകൾ സംഭവിക്കുന്ന പ്രക്രിയയാണ്. സീലിംഗ് ഉപരിതലത്തിന്റെ ഉപരിതലം നാശത്തിന് വിധേയമായാൽ, സീലിംഗ് പ്രകടനം ഉറപ്പുനൽകാൻ കഴിയില്ല, അതിനാൽ സീലിംഗ് ഉപരിതലത്തിന്റെ മെറ്റീരിയൽ നാശന പ്രതിരോധശേഷിയുള്ളതായിരിക്കണം. ഒരു വസ്തുവിന്റെ നാശന പ്രതിരോധം പ്രധാനമായും വസ്തുവിന്റെ ഘടനയെയും അതിന്റെ രാസ സ്ഥിരതയെയും ആശ്രയിച്ചിരിക്കുന്നു.

② (ഓഡിയോ)ഉരച്ചിലിനെതിരെയുള്ള പ്രതിരോധം. "സ്ക്രാച്ച്" എന്നത് സീലിംഗ് ഉപരിതലത്തിന്റെ ആപേക്ഷിക ചലന സമയത്ത് വസ്തുവിന്റെ ഘർഷണം മൂലമുണ്ടാകുന്ന നാശത്തെ സൂചിപ്പിക്കുന്നു. ഇത്തരത്തിലുള്ള കേടുപാടുകൾ അനിവാര്യമായും സീലിംഗ് ഉപരിതലത്തിന് കേടുപാടുകൾ വരുത്തും. അതിനാൽ, സീലിംഗ് ഉപരിതല മെറ്റീരിയലിന് നല്ല സ്ക്രാച്ച് വിരുദ്ധ ഗുണങ്ങൾ ഉണ്ടായിരിക്കണം, പ്രത്യേകിച്ച് ഗേറ്റ് വാൽവുകൾക്ക്. ഒരു വസ്തുവിന്റെ സ്ക്രാച്ച് പ്രതിരോധം പലപ്പോഴും മെറ്റീരിയലിന്റെ ആന്തരിക ഗുണങ്ങളാൽ നിർണ്ണയിക്കപ്പെടുന്നു.

③ ③ മിനിമംമണ്ണൊലിപ്പ് പ്രതിരോധം. ഉയർന്ന വേഗതയിൽ സീലിംഗ് ഉപരിതലത്തിലൂടെ മീഡിയം ഒഴുകുമ്പോൾ സീലിംഗ് ഉപരിതലം നശിപ്പിക്കുന്ന പ്രക്രിയയാണ് "മണ്ണൊലിപ്പ്". ഉയർന്ന താപനിലയിലും ഉയർന്ന മർദ്ദത്തിലുമുള്ള നീരാവി മാധ്യമങ്ങളിൽ ഉപയോഗിക്കുന്ന ത്രോട്ടിൽ വാൽവുകളിലും സുരക്ഷാ വാൽവുകളിലും ഇത്തരത്തിലുള്ള കേടുപാടുകൾ കൂടുതൽ വ്യക്തമാണ്, കൂടാതെ സീലിംഗ് പ്രകടനത്തിന്റെ കേടുപാടുകളിൽ വലിയ സ്വാധീനം ചെലുത്തുന്നു. അതിനാൽ, ഉപരിതല വസ്തുക്കൾ സീൽ ചെയ്യുന്നതിനുള്ള പ്രധാന ആവശ്യകതകളിൽ ഒന്നാണ് മണ്ണൊലിപ്പ് പ്രതിരോധം.

④ (ഓഡിയോ)ഇതിന് ഒരു നിശ്ചിത കാഠിന്യം ഉണ്ടായിരിക്കണം, കൂടാതെ നിർദ്ദിഷ്ട പ്രവർത്തന താപനിലയിൽ കാഠിന്യം വളരെയധികം കുറയും.

⑤ ⑤ ഡെയ്ലിസീലിംഗ് ഉപരിതലത്തിന്റെയും ബോഡി മെറ്റീരിയലിന്റെയും രേഖീയ വികാസ ഗുണകം സമാനമായിരിക്കണം, ഇത് സീലിംഗ് റിങ്ങിന്റെ ഘടനയ്ക്ക് കൂടുതൽ പ്രധാനമാണ്, അതിനാൽ ഉയർന്ന താപനിലയിൽ അധിക സമ്മർദ്ദവും അയവും ഒഴിവാക്കാം.

⑥ ⑥ മിനിമംഉയർന്ന താപനിലയിൽ ഉപയോഗിക്കുമ്പോൾ, ആവശ്യത്തിന് ആന്റി-ഓക്സിഡേഷൻ, താപ ക്ഷീണ പ്രതിരോധം, താപ ചക്ര പ്രശ്നങ്ങൾ എന്നിവ ഉണ്ടായിരിക്കണം.

നിലവിലെ സാഹചര്യങ്ങളിൽ, മുകളിൽ പറഞ്ഞ ആവശ്യകതകൾ പൂർണ്ണമായും നിറവേറ്റുന്ന ഒരു സീലിംഗ് ഉപരിതല മെറ്റീരിയൽ കണ്ടെത്തുന്നത് ബുദ്ധിമുട്ടാണ്. വ്യത്യസ്ത വാൽവ് തരങ്ങളും ഉപയോഗങ്ങളും അനുസരിച്ച് ചില വശങ്ങളുടെ ആവശ്യകതകൾ നിറവേറ്റുന്നതിൽ മാത്രമേ നമുക്ക് ശ്രദ്ധ കേന്ദ്രീകരിക്കാൻ കഴിയൂ. ഉദാഹരണത്തിന്, ഹൈ-സ്പീഡ് മീഡിയയിൽ ഉപയോഗിക്കുന്ന വാൽവുകൾ സീലിംഗ് ഉപരിതലത്തിന്റെ മണ്ണൊലിപ്പ് പ്രതിരോധ ആവശ്യകതകൾക്ക് പ്രത്യേക ശ്രദ്ധ നൽകണം; കൂടാതെ മീഡിയത്തിൽ ഖര മാലിന്യങ്ങൾ അടങ്ങിയിരിക്കുമ്പോൾ, ഉയർന്ന കാഠിന്യമുള്ള സീലിംഗ് ഉപരിതല മെറ്റീരിയൽ തിരഞ്ഞെടുക്കണം.

പോസ്റ്റ് സമയം: മാർച്ച്-08-2023